发布时间:2025-11-27 05:58:22 来源:乐鱼体育官网赞助商

如今,智能手机行业发展势头迅猛,手机产品不断朝着轻薄、多功能、高性能的方向发展。这使得手机内部结构变得更精密复杂,零部件的数量和种类也在持续增加。其中,像柔性电路板(FPC)、软性排线、柔性显示屏这类大量的柔性零部件,成为了手机实现高性能和精巧设计的关键。与此同时,手机生产制造也面临着前所未有的挑战,如何高效、精准且无损地完成这些柔性零部件的上料工序,慢慢的变成了决定手机企业竞争力的核心因素之一。手机零部件自动柔性上料技术的出现,就像一场及时雨,为手机制造产业注入了强大的动力,开启了高效精密生产的新时代。

效率低下难突破人工操作的速度受到人体生理极限的限制,面对现代手机生产线高速运转的需求,显得力不从心。以一条中等规模的手机组装生产线为例,每小时要完成数百部手机的装配任务,这在某种程度上预示着每分钟要处理数件甚至十几件柔性零部件的上料。人工操作根本没办法满足这样高强度的生产节奏,导致生产线经常停工等待上料,严重影响了整体生产效率。

质量隐患问题多柔性零部件质地轻薄、脆弱,在人工拿取和放置的过程中很容易受到损伤。比如,柔性电路板上细微的线路一旦被弯折或刮擦,就可能会引起电路断路或短路;软性排线的接口如果受力不均,很容易出现接触不良的情况。这样一些问题都会直接引发手机出现功能性故障,成为次品流入市场。另外,人工操作的一致性较差,不同工人的手法、力度和操作习惯都不一样,使得零部件上料的位置精度和姿态准确性很难保证,进一步增加了产品质量的不稳定性,给手机后续的组装、调试和使用埋下了很多隐患。据不完全统计,在一些仍然较多采用人工上料的手机生产车间,因为上料环节导致的产品次品率高达 8% - 12%,这对企业的生产所带来的成本和品牌声誉都是巨大的损失。

柔性振动盘是自动柔性上料系统的核心部件,就像是手机柔性零部件的 “专属搬运工”,它的任务是把杂乱无章的零部件有序排列好,并精准地输送到后续工序。和传统振动盘不同,柔性振动盘采用了一系列创新的设计理念和技术方法。它独特的柔性输送平台摒弃了传统的刚性碰撞式输送方式,采用多方向震动模式和自适应调节机制。通过内置的高精度传感器,柔性振动盘可以实时感知零部件的位置、姿态和运动状态,然后动态调整震动频率、振幅和方向。这样一来,各种形状和尺寸的手机柔性零部件,如超窄柔性电路板、异形软性排线等,都能在轻柔、稳定的震动环境下,沿着预定的轨迹有序前进,顺利到达视觉识别区域,有很大成效避免了零部件在输送过程中发生碰撞、缠绕和损伤。例如,在处理手机主板上那些像发丝一样精细的柔性连接排线时,柔性振动盘能够准确的通过排线的具体特性,精准地调控震动参数,让排线就像在 “丝绸轨道” 上滑行一样,平稳而精准地移动,避免了排线扭曲、打结等情况的发生,为后续的高精度装配工作奠定了坚实的基础。

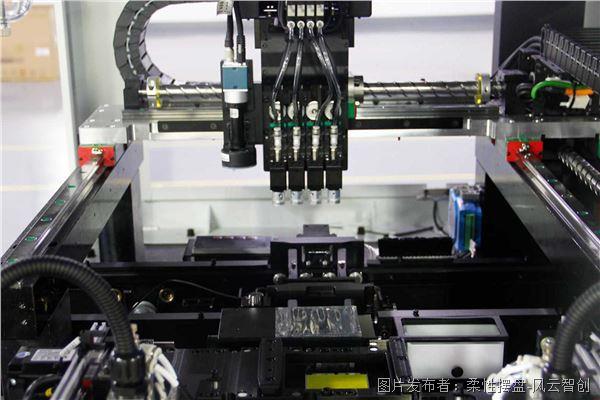

自动化抓取与放置设备无疑是自动柔性上料系统中的 “巧手”,它根据视觉识别与定位系统提供的精准指令,迅速而准确地完成对手机柔性零部件的抓取和放置任务,将整个上料流程从理论变成了实际行动。在这个环节,多关节机械手或协作机器人是主角。它们配备了定制化的末端执行器,如高精度吸盘、超精细夹爪等,能够准确的通过不同柔性零部件的材质、形状和特性灵活调整抓取方式。同时,借助高精度力传感器和位置传感器,抓取设备能实时监测抓取过程中的力度和位置变化,确保在抓取柔性零部件时既牢固可靠,又不会对其造成任何损伤。比如,在抓取超薄柔性电路板时,超精细夹爪会根据电路板的厚度、硬度和线路布局,精确调整夹紧力,轻柔而稳定地将电路板抓起;在处理柔性显示屏等易碎部件时,高精度吸盘则通过精准控制负压大小,实现对显示屏的平稳吸附和安全转移。这些抓取设备动作敏捷、精准度高,能够在很短的时间内完成复杂的抓取和放置操作,大幅度的提升了上料效率,满足了手机生产线高速、连续运行的需求。

随着人工智能技术的深层次地融合,自动柔性上料系统将拥有更强的自主学习和自适应能力。系统能通过对海量生产数据的实时分析,自动优化柔性振动盘的震动参数、视觉识别算法和抓取设备的动作策略,以应对不相同的型号手机零部件在尺寸、形状、材质等方面的复杂变化,进一步提升上料的精准度和效率,实现真正的智能化生产。另一方面,物联网技术的广泛应用将使自动柔性上料系统成为手机智能工厂的重要组成部分。通过传感器网络和云平台,上料系统能与生产线上下游设备实现无缝对接和实时交互,构建一个高度协同的生产生态。到那时,生产管理人员只需要通过手机或电脑终端,就可以远程监控上料系统的运作时的状态、调整生产参数、预测设备故障,实现智能化、精细化的生产管理,为手机制造企业在全球市场之间的竞争中赢得更大的优势。

乐鱼体育官网注册